產品概述

吸附回收主要是利用吸附材料將廢氣中的有機溶劑吸附下來,并脫附回收利用有機溶劑的方法。 在有機廢氣治理工藝中,吸附是處理效果好、使用較廣的方法之一。吸附劑有活性炭、硅藻土、沸石等,其中活性炭吸附應用最多。通過吸附系統,不僅可以使廢氣中VOCs濃度大大降低,實現廢氣達標排放,而且吸附后通過解吸,收集物可回用于生產,實現物料的循環利用,減少物料消耗。

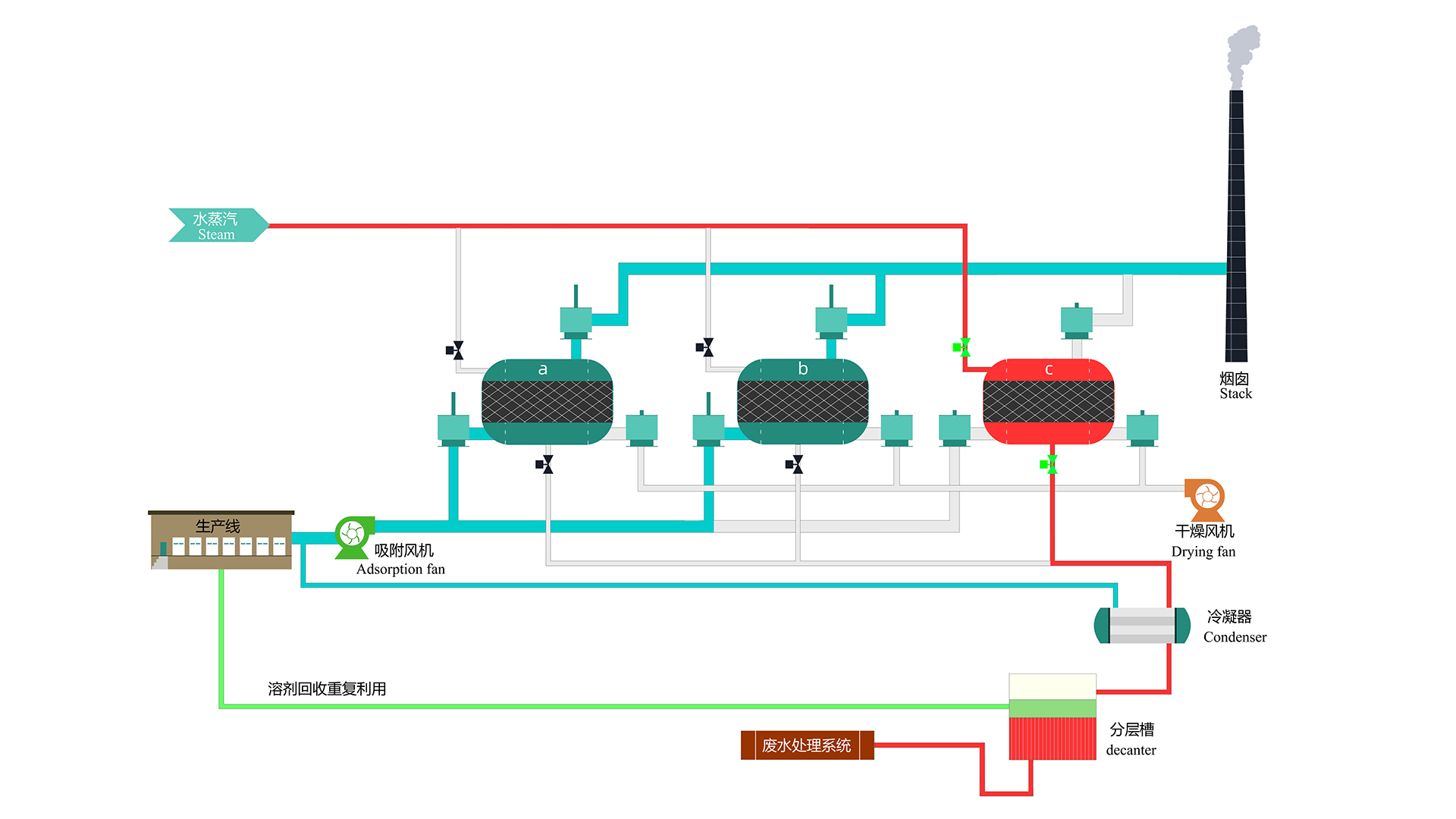

工藝原理說明

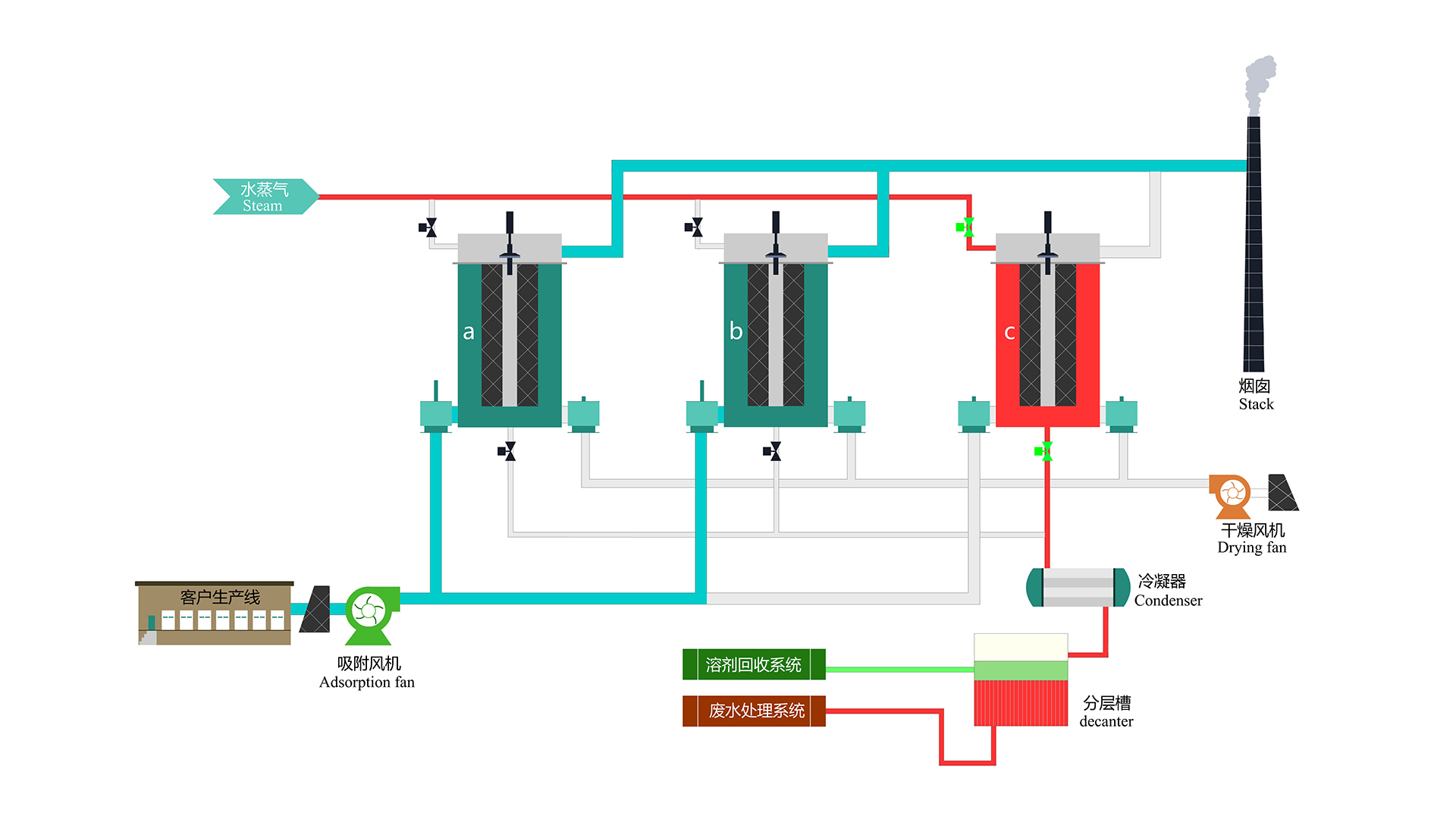

工藝原理圖

吸附:含VOCs的廢氣穿過吸附劑床層,VOCs被吸附在吸附劑的微孔結構中,干凈的氣體則排入大氣。

脫附:吸附劑吸附飽和后,失去吸附性能,需要對其脫附再生,主要利用熱源將吸附質氣化,然后被載體攜帶出。

吹掃:吸附質在加熱氣化過程中,吸附劑也相應的被加熱,低溫有利于吸附的進行,因此需要降低吸附劑的溫度。

產品特點優勢介紹

先進的設計 系統集成,標準化、 模塊化設計使工期更靈活。 交鑰匙工程,讓客戶無后顧之憂。 |  吸附容量大 吸附再生速度快,吸附效率高,回收率高 |

卓越高效的 處理效率高達90%以上。 |  可靠的安全性能 多重監測預警, 多重安全聯鎖,確保高效安全運行。 |

方便快捷的 遠程控制、實時在線監測。 |  簡單高效的 模塊化管理,程序化控制,自動化操作, 簡單、高效、快捷,維護方便。 |

應用行業

適用于制藥、涂布、涂裝、高強高模聚乙烯(PE纖維及隔膜)、半導體、

高分子材料、包裝印刷、制革(超細纖維)、石油化工等。

產品概述

(ACF)活性炭纖維吸附回收裝置是以活性炭纖維(Activated carbon fiber,ACF)為吸附材料,通過先進高效、安全可靠的工藝,機電一體化全自動控制技術處理各行業在生產過程中排出的有機廢氣,并充分回收工業廢氣中的有機溶劑的一種裝置。

1.吸附器可分為四芯吸附器、八芯吸附器、十芯吸附器和十二芯吸附器。

2.適用條件 廢氣組分:單一組分、具有回收價值。

工藝原理說明

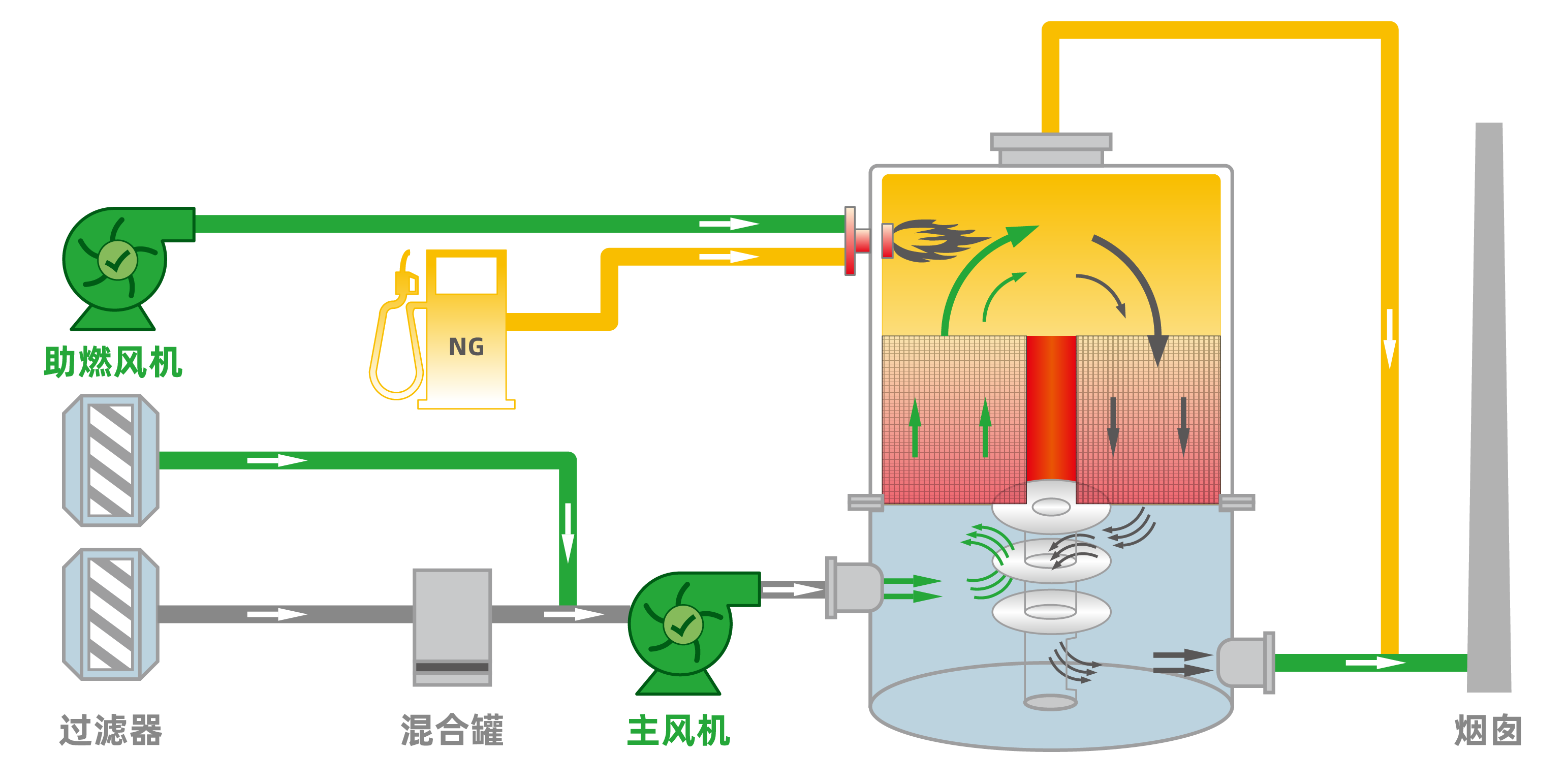

ACF吸附器

有機廢氣進入吸附器后,通過以下三個過程循環運行。

吸附過程:將廢氣中的有機溶劑吸附在ACF吸附材料表面上。

脫附過程:通過水蒸氣將吸附材料表面的有機溶劑脫附處理,然后再進行冷凝回收。

干燥過程:通入熱風或室溫空氣,將吸附材料進行干燥,除去表面的水分,同時進行降溫。

產品特點優勢介紹

先進的設計 系統集成,標準化、 模塊化設計使工期更靈活。 交鑰匙工程,讓客戶無后顧之憂。 |

吸附容量大 吸附再生速度快,吸附效率高,回收率高。

|

簡單高效的 模塊化管理,程序化控制,自動化操作, 簡單、高效,維護方便、快捷。

|

應用行業

適用于化工、制藥、高分子材料、雙氧水、絕緣材料等行業排放的有機氣體回收。

組分:組分單一,具有回收價值。

產品概述

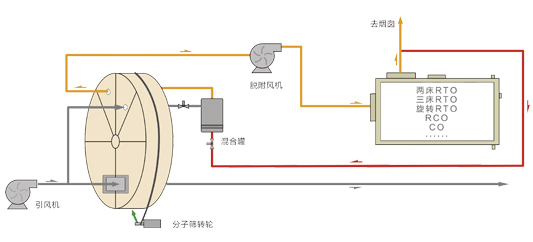

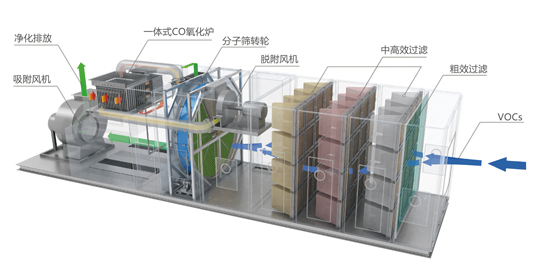

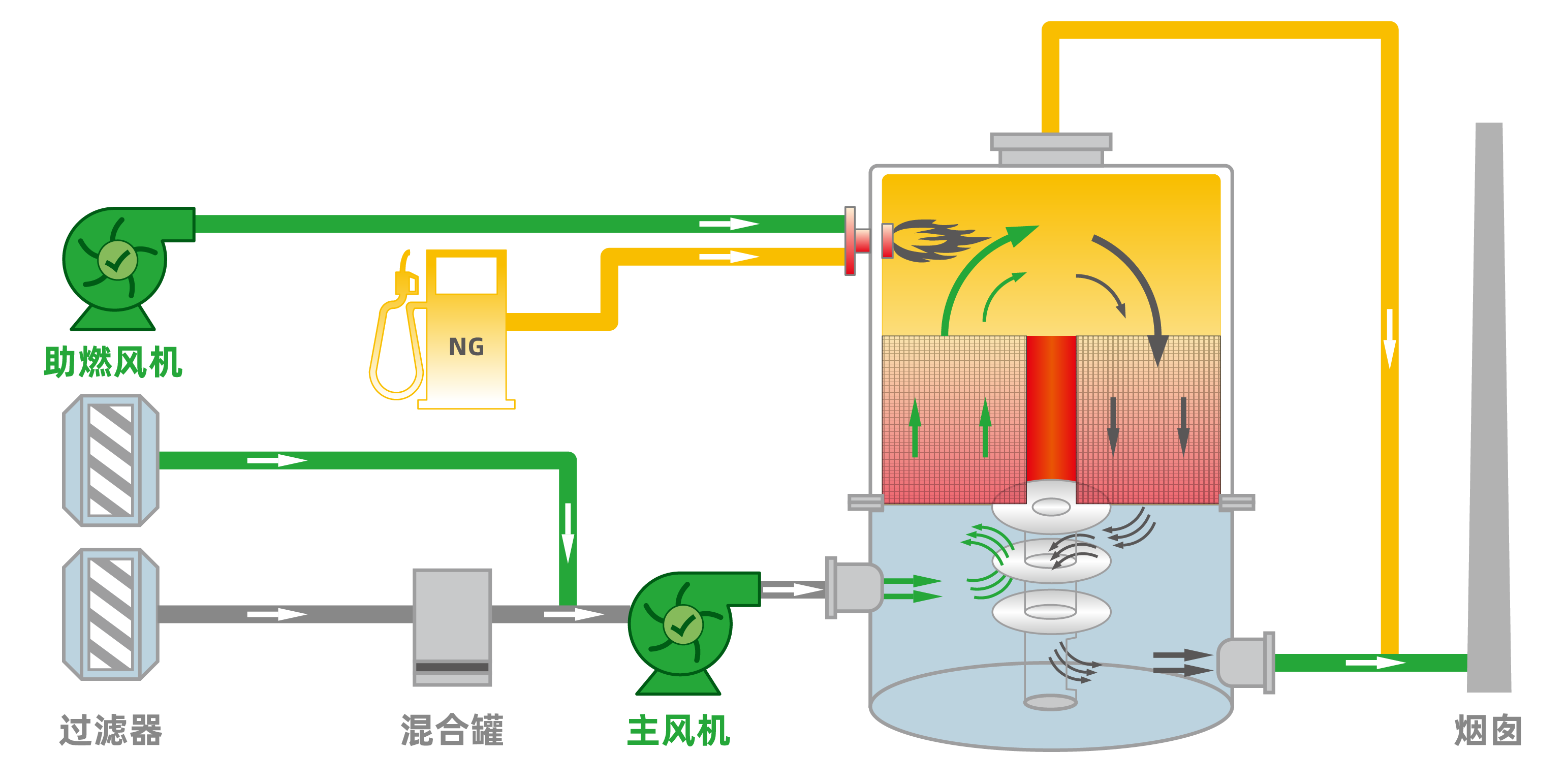

吸附濃縮是華世潔自主研發的新一代VOCs處理設備,是將吸附濃縮單元和熱氧化單元有機地結合起來的一種方法,主要針對大風量、低濃度的有機廢氣,經吸附凈化并脫附后轉換成小風量、高濃度的有機廢氣,對其進行熱氧化處理,并將有機物燃燒釋放的熱量有效利用。

工藝原理說明

工藝原理圖

工藝技術特點

分子篩轉輪+RTO組合工藝特點:

氧化溫度~800℃

采用蓄熱陶瓷作為換熱器,換熱效率>95%

處理效率90% ~ 99

占地面積相對適中

最高耐溫~1000℃

可處理含硫、鹵素等有機物質

適于連續運行

分子篩轉輪+CO組合工藝特點:

氧化溫度~300℃

采用管式或板式作為換熱器,換熱效率~65%

處理效率90% ~ 99%

占地面積相對較小

最高耐溫~500℃

不能處理含硫、鹵素等有機物質

適于間歇運行

應用行業

各種噴漆車間(汽車制造、造船、自行車制造、飛機制造、金屬制品等)的排氣處理

各種印刷車間(凹版印刷、建筑裝潢材料印刷、其他各種印刷過程)的排氣處理

鋁型材生產、鍍膜加工工藝等的排氣處理

各種電子制品制造過程的排氣處理

半導體集成電路、液晶顯示屏(LCD)制造過程的排氣處理

鋰離子電池制造(電極形成工序、電解液充填工序)過程的排氣處理

樹脂、橡膠、輪胎等制品生產過程的排氣處理

汽車維修店面、服裝干洗店等分散源揮發性有機物排氣處理

廢氣中含有氮、硫、氯等雜質的排氣處理

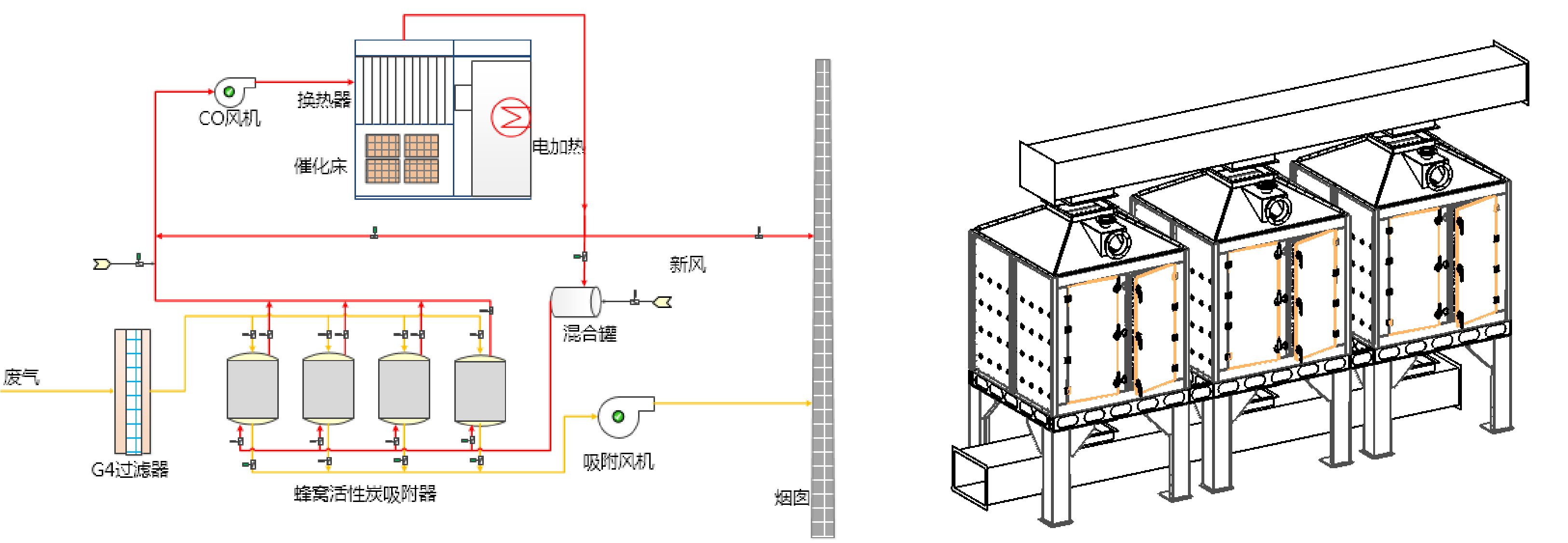

產品概述

蜂窩活性炭吸附處理有機廢氣是利用活性炭微孔能吸收有機性物質的特性,把大風量低濃度有機廢氣中的有機溶劑吸附到活性炭中并濃縮,經吸附凈化有的氣體達標直接排放。

催化燃燒脫附是利用催化燃燒分解有機廢氣后產生的熱空氣加熱活性炭中被吸附的有機溶劑,使之達到溶劑的沸點,并且把濃縮后的高濃度廢氣引入到催化燃燒裝置中進行熱氧化反應后達標后排放。

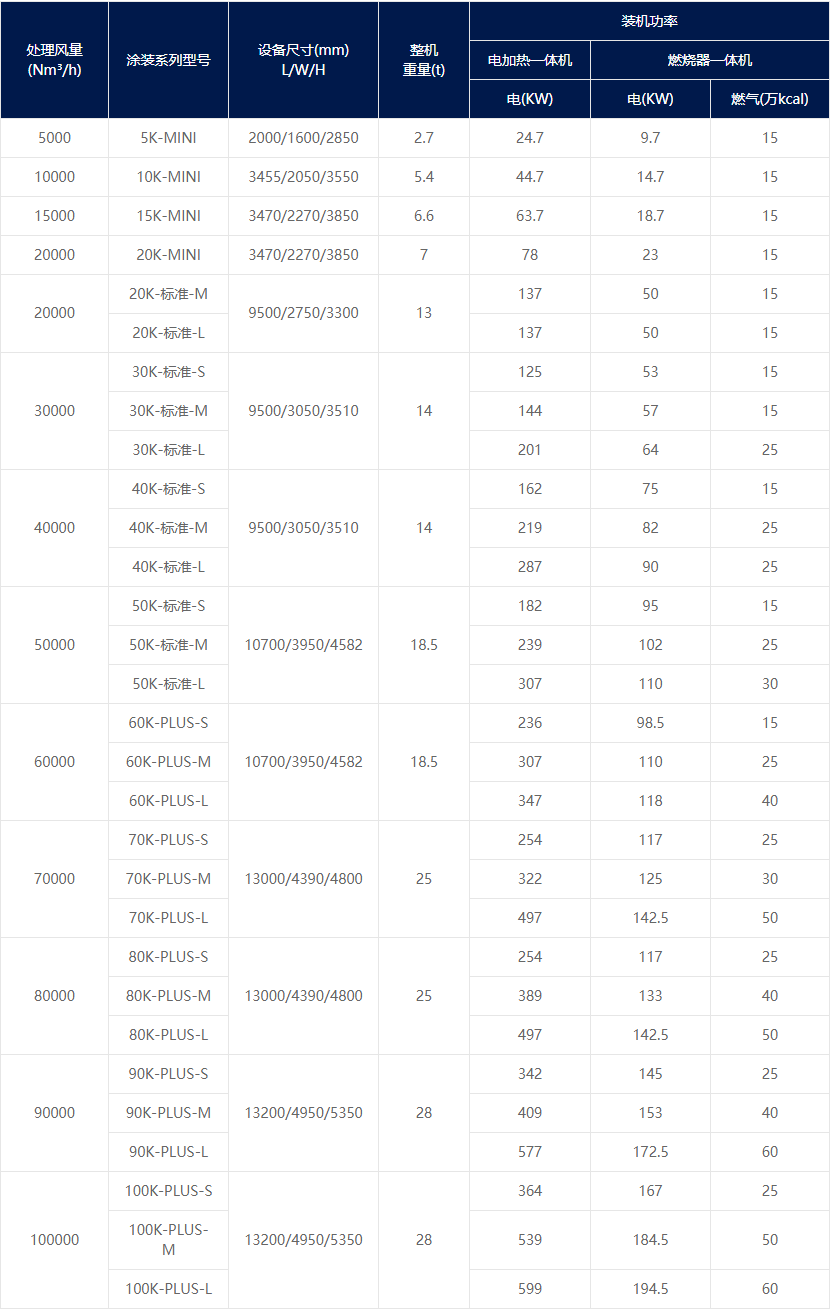

風量:5000~100000 Nm3/h

組分:有機廢氣

濃度:濃度≤1000mg/Nm3

工藝原理說明

蜂窩活性炭吸附床

蜂窩活性炭吸附-催化燃燒脫附的原理是利用活性炭吸附性強、有機溶劑沸點較低的特點,先利用活性炭吸附,當活性炭吸附達到飽和后,啟動催化燃燒裝置,利用電加熱產生60~120℃左右的少量熱空氣加熱已吸附飽和的活性炭,使活性炭中的有機溶劑達到沸點脫附出來,形成濃度較高的有機廢氣,而后有機廢氣作為燃料進入到催化燃燒裝置中進行熱氧化反應,經過熱氧化反應,進入催化裝置中的高濃度廢氣變成潔凈無害的氣體直接排放,或者進入換熱裝置,在換熱裝置內對活性炭中脫附出來的高濃度廢氣進行預熱,使之達到接近熱氧化的溫度,而后在進入催化燃燒裝置內進行熱氧化反應,如此只需電加熱器提供少量的熱量即可達到熱氧化溫度,降低了催化燃燒裝置電加熱器的功率,使催化燃燒裝置及活性炭脫附的過程達到小功率運行,降低了運行成本。

工藝技術特點

1.吸附效率高,能力強

蜂窩活性炭較一般的顆粒碳,柱狀碳等具有較大的比表面積,吸附效率更高,吸附能力更強。

2.適用范圍廣

蜂窩活性炭適用于二氧化硫、氮氧化物,氮氧化物、芳香族化合物等空氣的主要污染物以及工礦企業排放的各種有毒有害氣體、易揮發VOC氣體、有機溶劑等。

3.占地面積小,設備維護簡單,處理效率較高

蜂窩活性炭設備構造緊湊,占地面積小,維護管理簡單方便,運轉成本低;使用蜂窩活性炭法吸附處理后的有機廢氣的凈化率在90%以上。

產品特點優勢介紹

先進的設計 系統集成,標準化、 模塊化設計使工期更靈活。 交鑰匙工程,讓客戶無后顧之憂。 |

科學嚴謹的設計 采用FLUENT軟件進行數值仿真計算, 優化了活性炭床設備內部流場分布。 |

卓越高效的 處理效率高達90%以上。 |

可靠的安全性能 多重監測預警, 多重安全聯鎖,確保高效安全運行。 |

方便快捷的 遠程控制、實時在線監測。 |

簡單高效的 模塊化管理,程序化控制,自動化操作, 簡單、高效,維護方便、快捷。 |

美觀大氣的 活性炭床整體采用鈑金結構設計, 焊接部位少,整齊造型美觀大方。 |

應用行業

適用于涂裝、噴涂、印刷、化工等行業。

風量:5000~100000 Nm3/h

組分:有機廢氣

濃度: ≤1000mg/Nm3

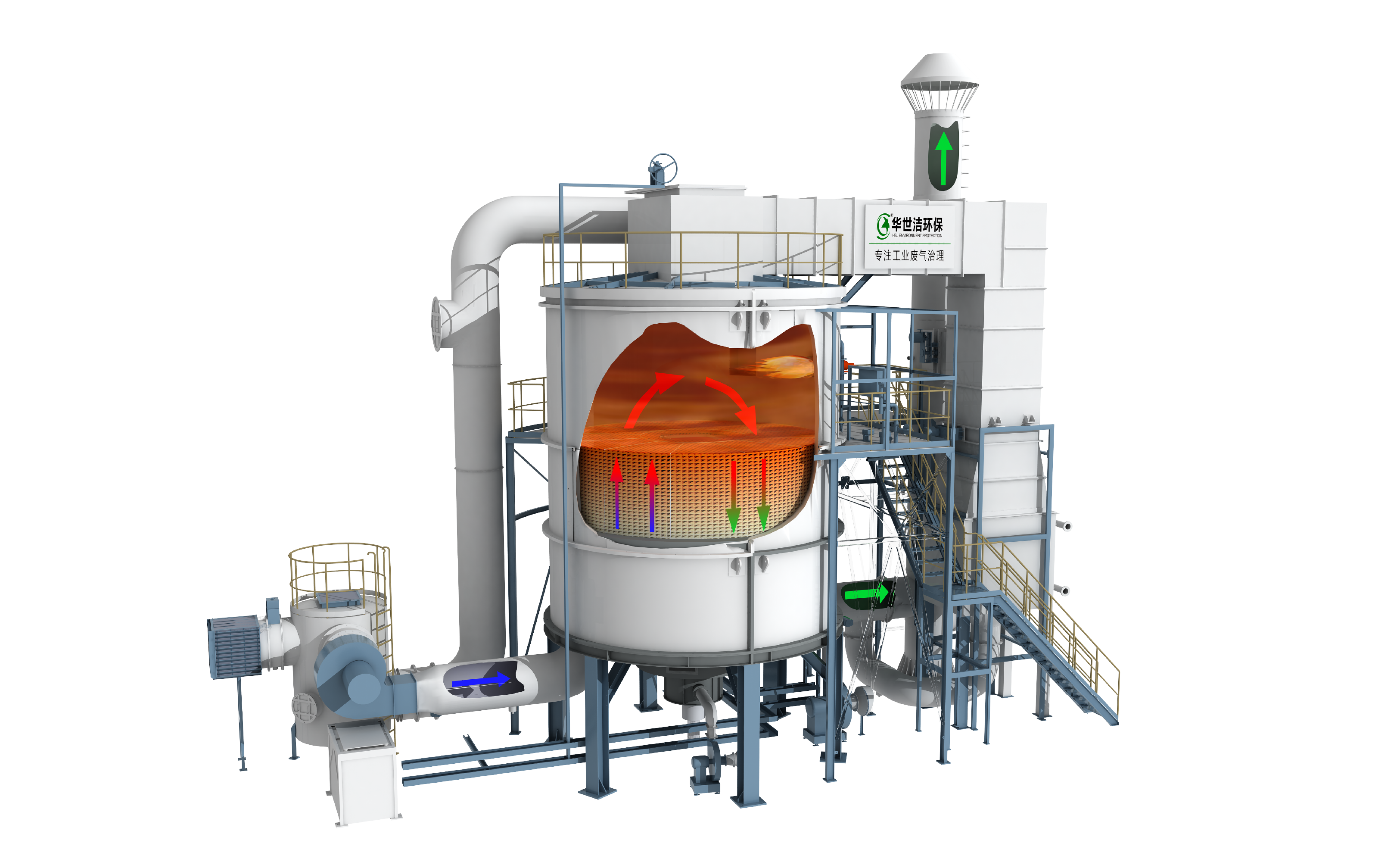

產品概述

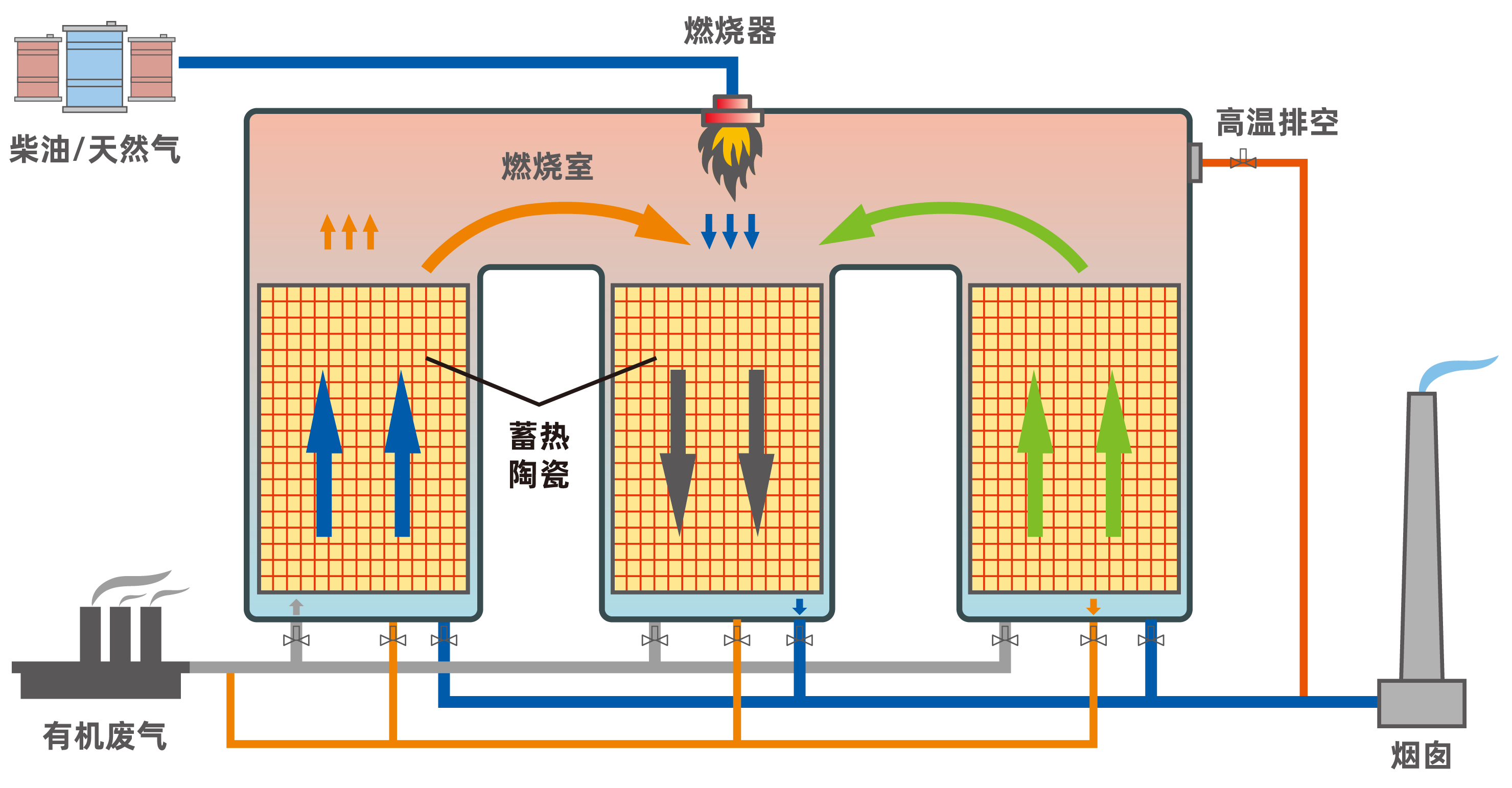

蓄熱式氧化爐設備簡稱RTO,全稱(Regenerative Thermal Oxidizer) 基本原理是在高溫條件下(≥760℃)將有機廢氣(VOCs)氧化生成CO2+H2O,凈化效率高達99%。氧化產生的高溫氣體流經特制的陶瓷蓄熱體,使陶瓷體升溫而“蓄熱”,下個過程是廢氣從已經“蓄熱”的陶瓷經過,將陶瓷的熱量傳遞給廢氣,有機廢氣通過陶瓷作為換熱器載體,反復進行熱交換,從而節省廢氣升溫的燃料消耗,降低運行成本,熱回收效率高達95%。在中高濃度的條件下,RTO可以對外輸出余熱,通過蒸汽、熱風、熱水等形式加以利用,在滿足環保目標的同時,實現經濟效益。

工藝原理說明

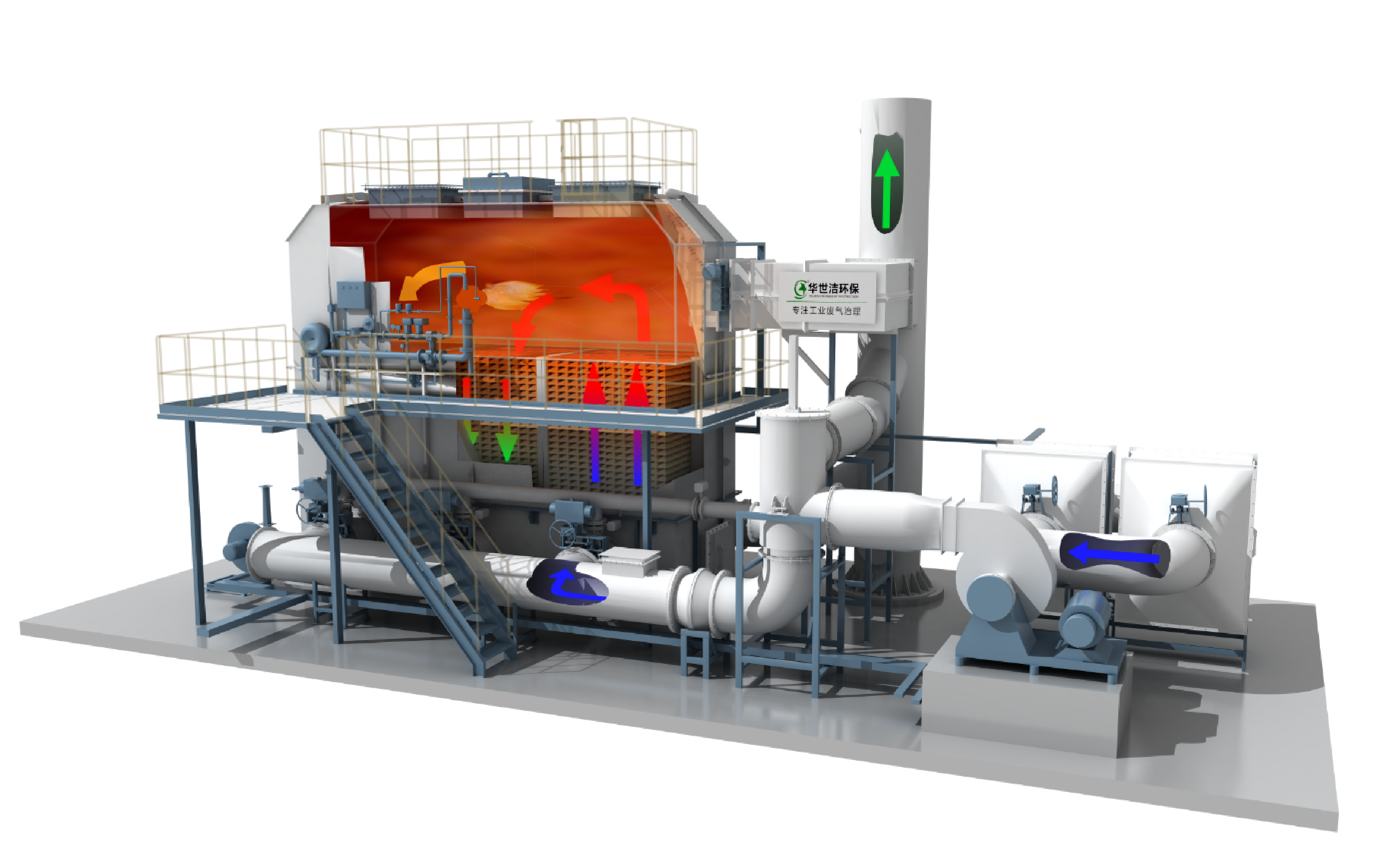

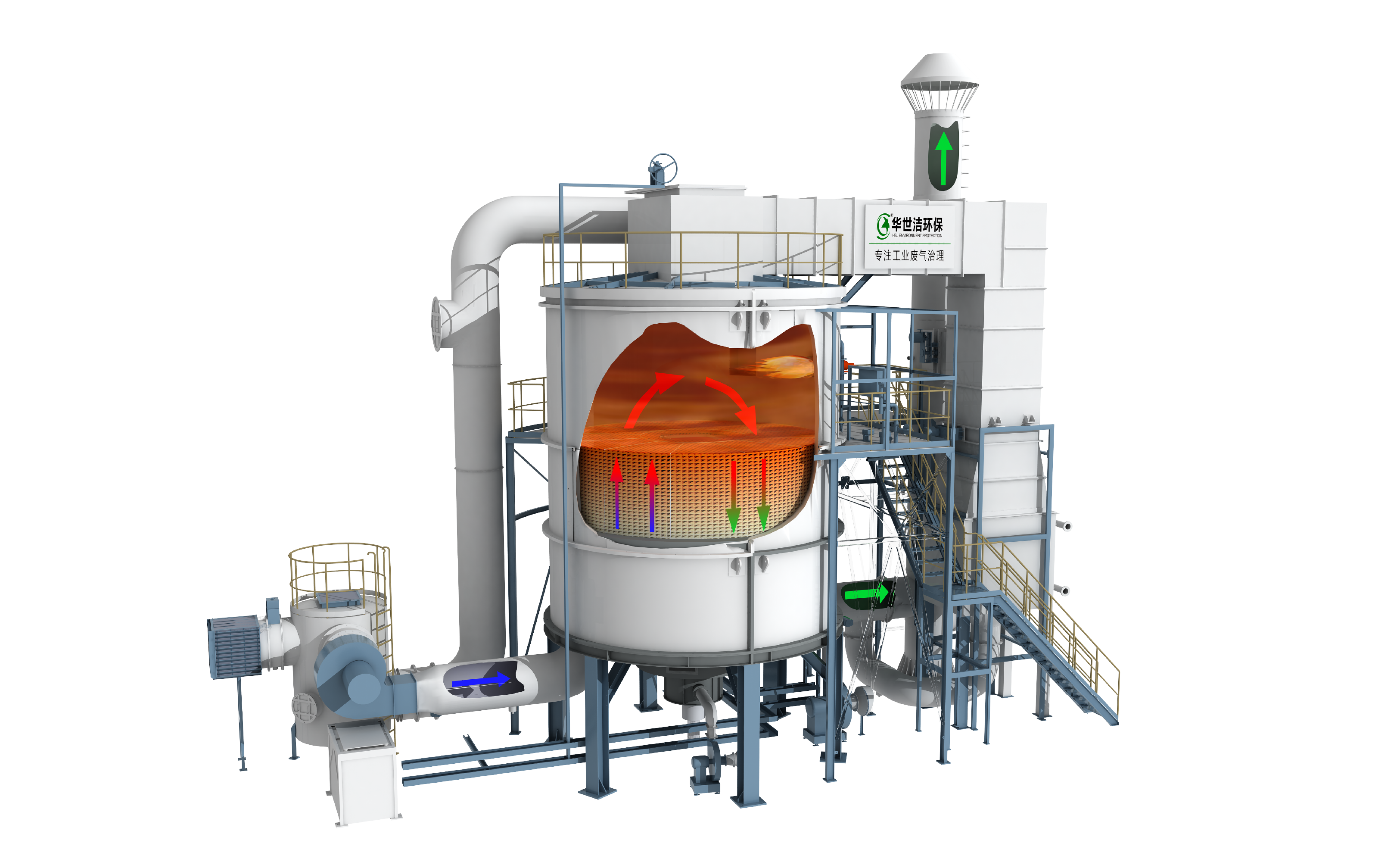

旋轉RTO

旋轉式RTO是通過旋轉翼的轉動,改變尾氣進入陶瓷的位置,實現蓄熱區與放熱區的交替轉換。陶瓷蓄熱體分成十二區,五個進風區,五個出風區,一個吹掃區,一個死區。每個蓄熱區依次經歷蓄熱-放熱-吹掃過程,周而復始,連續工作。

三床RTO

待處理有機廢氣進入蓄熱室1的陶瓷介質層(該陶瓷介質“貯存”了上一循環的熱量),陶瓷釋放熱量,溫度降低,而有機廢氣吸收熱量,溫度升高,廢氣離開蓄熱室后以較高的溫度進入氧化室,此時廢氣溫度的高低取決于陶瓷體體積、廢氣流速和陶瓷體的幾何結構。

在氧化室中,有機廢氣再由燃燒器加熱升溫至設定的氧化溫度760℃,使其中的VOC成分分解成二氧化碳和水。由于廢氣已在蓄熱室內預熱,燃料耗量大為減少。氧化室有兩個作用:一是保證廢氣能達到設定的氧化溫度,二是保證有足夠的停留時間使廢氣中VOC充分氧化。 廢氣在氧化室中焚燒,成為凈化的高溫氣體后離開氧化室,進入蓄熱室2(在前面的循環中已被冷卻),放熱降溫后排出,而蓄熱室2吸收大量熱量后升溫(用于下一個循環加熱廢氣)。凈化后的廢氣經煙囪排入大氣,同時引小股凈化氣清掃蓄熱室3。排氣溫度比進氣溫度高約40℃左右。

循環完成后,進氣與出氣閥門進行一次切換,進入下一個循環,廢氣由蓄熱室2進入,蓄熱室3排出。同時引回一部分凈化氣清掃蓄熱室1。周而復始,連續工作。

產品特點優勢介紹

先進的設計 系統集成,標準化、 模塊化設計使工期更靈活。 交鑰匙工程,讓客戶無后顧之憂。 |

科學嚴謹的設計 采用FLUENT軟件進行數值仿真計算,優化了 RTO設備內部流場及溫度場分布,系統 Bentley布局;系統更合理,運維成本更經濟。 |

卓越高效的 組件頂級配置,關注運行穩定性, 換熱效率大于95%,處理效率高達99%。

|

可靠的安全性能 超級防爆設計,頂級安全配件, LEL超前監測預警,多重安全聯鎖, 確保高效安全運行。 |

方便快捷的 遠程控制、實時在線監測。

|

簡單高效的 模塊化管理,程序化控制,自動化操作, 簡單、高效,維護方便、快捷。

|

應用行業

適用于油漆、噴涂、化工、制藥、印刷等行業。

風量:1000~1000000Nm3/h

組分:組分復雜,不具有回收價值,難重復利用

濃度: 1000mg/Nm3<濃度<25%LEL

旋轉RTO入口溫度不高于100℃;床式RTO入口溫度不高于200℃

旋轉RTO要廢氣成分無腐蝕工況

產品概述

RCO是利用催化劑將VOCs分解成為水和二氧化碳,同時利用蓄熱體的蓄熱能力對VOCs氧化反應產生的熱量進行循環利用的工業有機廢氣凈化裝置。主要包含換向閥,蓄熱床,催化床,加熱器等設備。華世潔是行業標準JB/T13733-2020《工業有機廢氣蓄熱催化燃燒裝置》的起草單位。

工藝原理說明

RCO與RTO的蓄熱原理和切換順序大致相同。生產排出的有機廢氣經過蓄熱陶瓷的加熱后,溫度迅速提升,在爐膛內燃氣燃燒加熱作用下,溫度達到250~300℃,有機廢氣中的VOCs在催化劑作用下分解成二氧化碳和水,并放出熱量,然后流經溫度低的蓄熱陶瓷,大量熱能即從煙氣中轉移至蓄熱體,用來加熱下一次循環的待分解有機廢氣,高溫煙氣的自身溫度大幅度下降,再經過熱回收系統和其他介質發生熱交換,煙氣溫度進一步降低,最后排至室外大氣。

產品特點優勢介紹

RCO 是一種新的催化技術,它具有RTO高效回收能量的特點和催化反應的低溫工作的優點。相比于RTO具有自平衡濃度低,運行能耗省,爐膛溫度低等優點。獨特的自控程序設計使華世潔RCO可在濃度波動下穩定運行。

華世潔具有催化劑的研發和檢測能力,部分催化劑自主生產,能為,不光在SCR脫硝催化劑上獨具特長,在處理含氰廢氣,含氯有機物等抗中毒催化劑也有深入研究。

應用行業

隨著環保行業對RCO認識的提高,華世潔在RCO的標桿案例逐年增多,華世潔也成為了行業標準JB/T13733-2020《工業有機廢氣蓄熱催化燃燒裝置》的起草單位。RCO適用大風量,低濃度的行業,常見如汽車、造船、摩托車、自行車、家用電器、集裝箱等生產廠的涂裝生產線。石油、化工、橡膠、油漆,涂料、制鞋粘膠、塑膠制品、印鐵制罐、印刷油墨、電纜及漆包線等生產線的廢氣處理。

華世潔部分RCO案例

山東某鋼構涂裝項目2019年建設了6套2萬風量RCO

山東某化工項目2020年建設了1套8萬風量RCO

產品概述

CO利用催化燃燒技術使有機廢氣在較低的起燃溫度條件下(300-400℃)發生無焰燃燒。在催化燃燒過程中,催化劑的作用是降低活化能,同時催化劑表面具有吸附作用,使反應物分子富集于表面提高了反應速率,加快了氧化反應的進行。有機廢氣催化燃燒與直接燃燒相比,具有起燃溫度低,能耗小的顯著特點。在某些情況下,達到起燃溫度后便無需外界供熱。用催化燃燒法處理有機廢氣的凈化率一般都在95%以上,最終產物為無害的CO2和H2O(雜原子有機化合物還有其他燃燒產物),因此無二次污染問題。CO選用高性能催化劑,采用陶瓷基載體的Pt、Pd貴金屬型催化劑,貴金屬活性位分散度高,催化活性高,使用壽命長,壓力損失小,降低了一體機整機的總能耗。

工藝原理說明

CO

VOCs流向一:在脫附風機的帶動下,低濃度的VOCs氣體從分子篩轉輪的冷卻區進入1級換熱器冷側流道進行熱量交換,氣體溫度由60℃升高至200℃后流回分子篩轉輪的脫附扇區。高溫的氣體將大量的VOCs分子從分子篩轉輪的沸石分子表面脫附下來,形成高濃度的VOCs,濃度控制在10g/m3以下。

VOCs流向二: 高濃度的VOCs氣體在脫附風機的帶動下進入2級換熱器冷側流道進行熱量交換,氣體溫度由120℃升高至300℃后進入催化燃燒室,催化燃燒室中的溫度表對進入后的VOCs氣體溫度進行確認,若的VOCs氣體溫度低于300℃,則催化燃燒室中的燃燒器自動點火,對未達到設定溫度的VOCs氣體進行二次加熱,使之溫度處于300℃至350℃之間。VOCs氣體流經燃燒器后流經催化劑表面發生無焰燃燒。VOCs氣體中的有機分子氧化分解為 CO2 和 H2O,同時放出大量熱能。VOCs比熱大約為25℃/g,當VOCs濃度為10g/m3時,溫升為250℃。所以,300℃的VOCs氣體經過催化燃燒后溫度升高至550℃。經過催化燃燒后的VOCs氣體被氧化分解為潔凈的高溫氣體,流經1級換熱器熱側流道及2級換熱器熱側流道給它們提供冷側流道換熱用的熱能后經過煙囪排放到大氣中。后期的余熱回收利用設計方案也會將此份即高溫又潔凈的氣體回收利用,為甲方生產車間提供熱能,用于甲方的熱水供應及環境供暖等。

產品特點優勢介紹

先進的設計 系統集成,標準化、模塊化設計 使工期更靈活。交鑰匙工程, 讓客戶無后顧之憂。 |

科學嚴謹的設計 采用FLUENT軟件進行數值仿真計算, 優化了CO設備內部流場及溫度場分布。

|

卓越高效的 處理效率高達95%

|

可靠的安全性能 防爆設計,保溫監測預警, 多重安全聯鎖,確保高效安全運行。

|

方便快捷的 遠程控制、實時在線監測。

|

簡單高效的 模塊化管理,程序化控制,自動化操作, 簡單、高效,維護方便、快捷。

|

應用行業

適用于油漆、噴涂、印刷等行業

風量:5000~100000Nm3/h

組分:乙酸乙酯、乙酸丙脂、乙醇

濃度:200mg/Nm3<濃度<1200mg/Nm3

RCO入口溫度不低于300℃,出口溫度不高于600℃

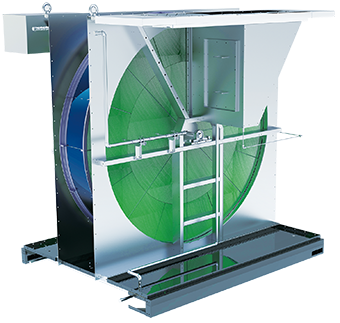

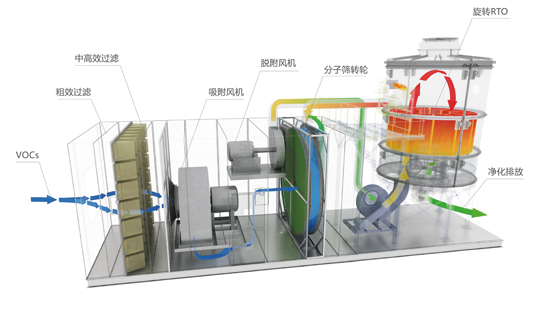

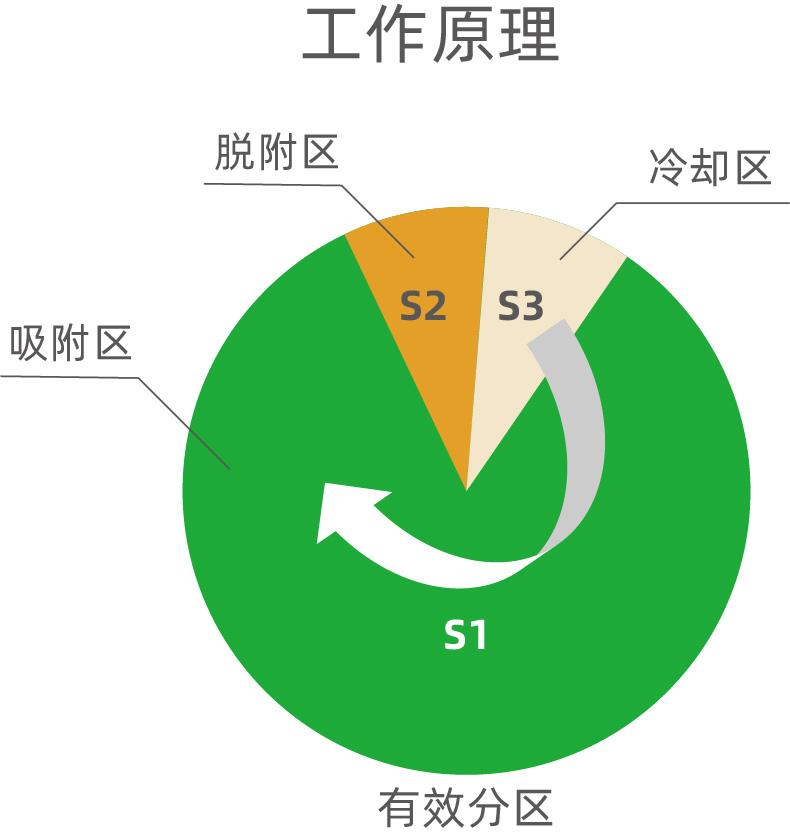

分子篩轉輪

高效凈化一體機

環保持續達標 ? 保障面面俱到

分子篩轉輪優勢·核心材料自主研發:

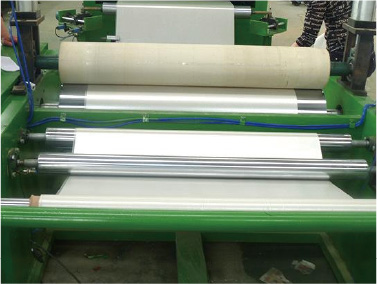

Napotec?分子篩吸附濃縮轉輪分為吸附區、脫附區、冷卻區,轉輪在各個區域連續運轉

高效凈化一體機優勢

行業全面選型多

服務完善網點多

3大系列200+產品組合

全國70+家服務網點

供貨安裝速度快

一鍵啟動開機快

供貨周期30天

開機時間30分鐘

治理達標效果好

安全穩定性能好

凈化效率90~99%

轉輪壽命5~10年

投資經濟成本低

運維合理能耗低

投資成本降低50%

運維費用降低30%

整體吊裝 一步到位

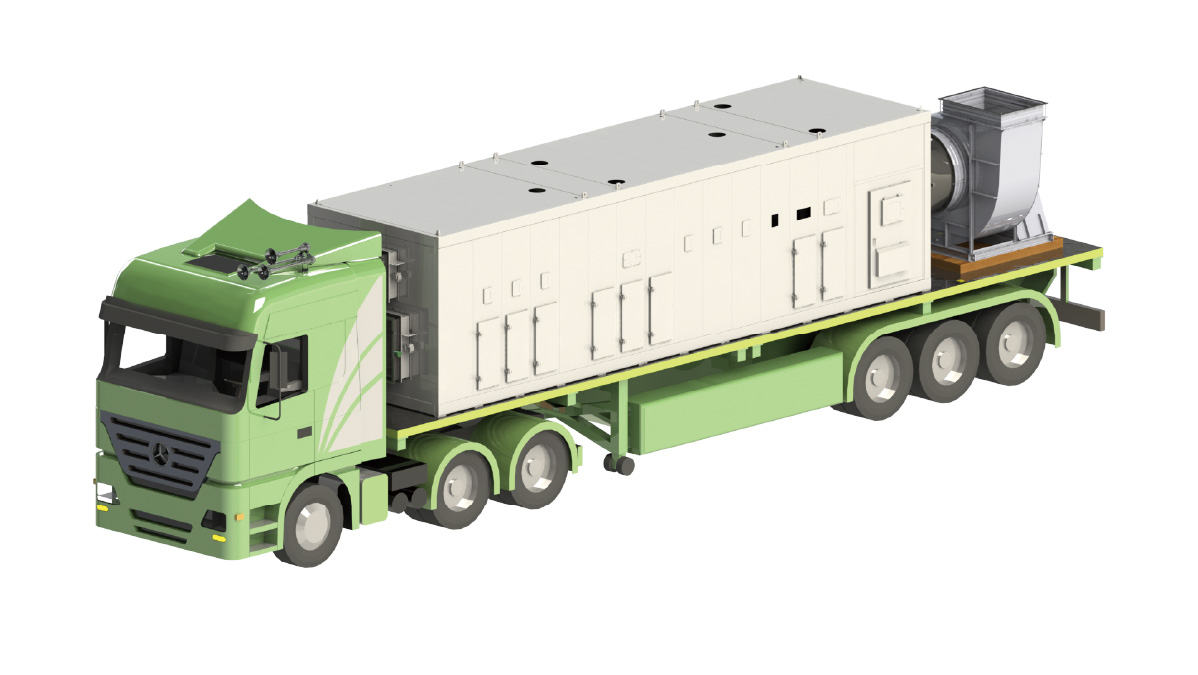

移動式 運輸便捷 搬移方便

整體吊裝

設備卸車=完成安裝

1天安裝完成,通電即用

安裝便捷

操控簡單

一體機產品系列

SL-C型

推薦優選

風量 5000~50000Nm3/h

濃度 0~1200mg/m3

“一字型”整體運輸整體吊運

安裝即用,一步到位。

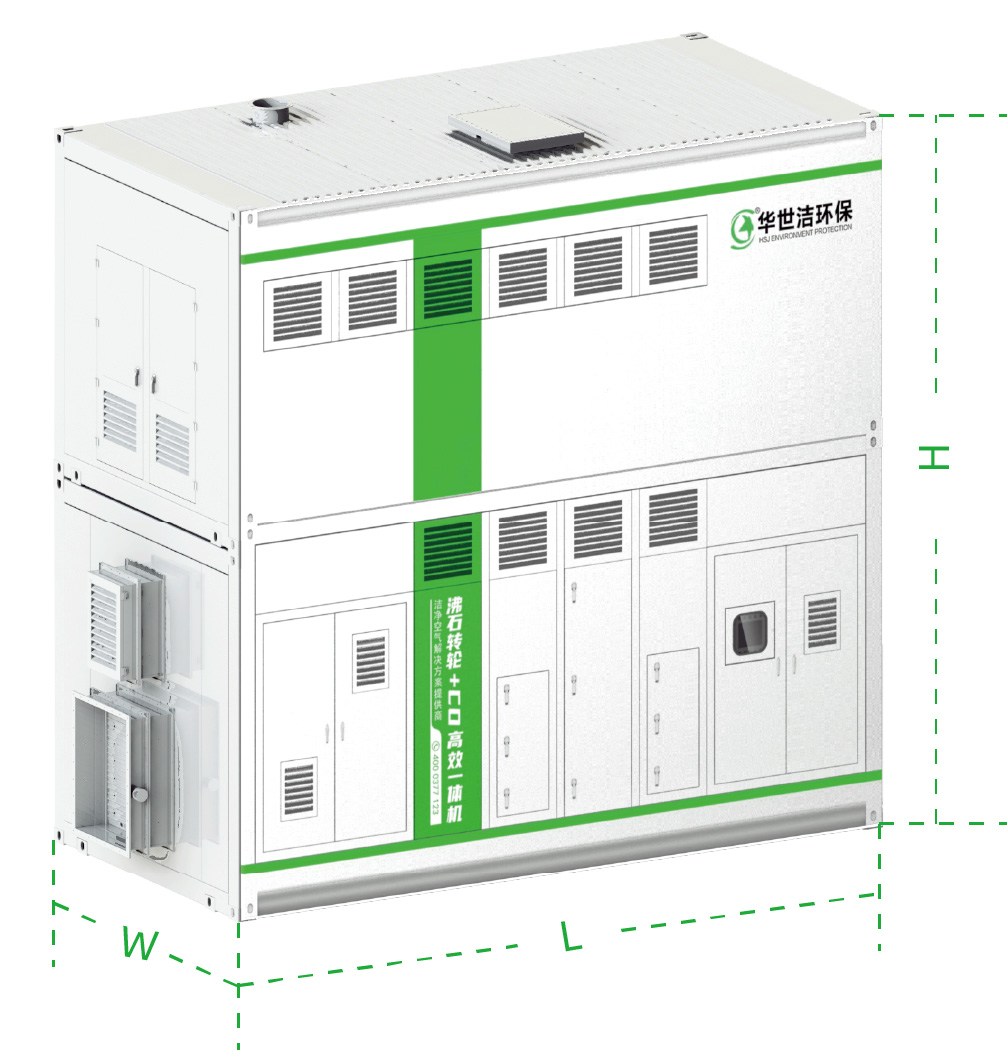

UD-C型

推薦優選

風量 60000~120000Nm3/h

濃度 0~1200mg/m3

復式雙層結構

安裝簡便,占地面積小

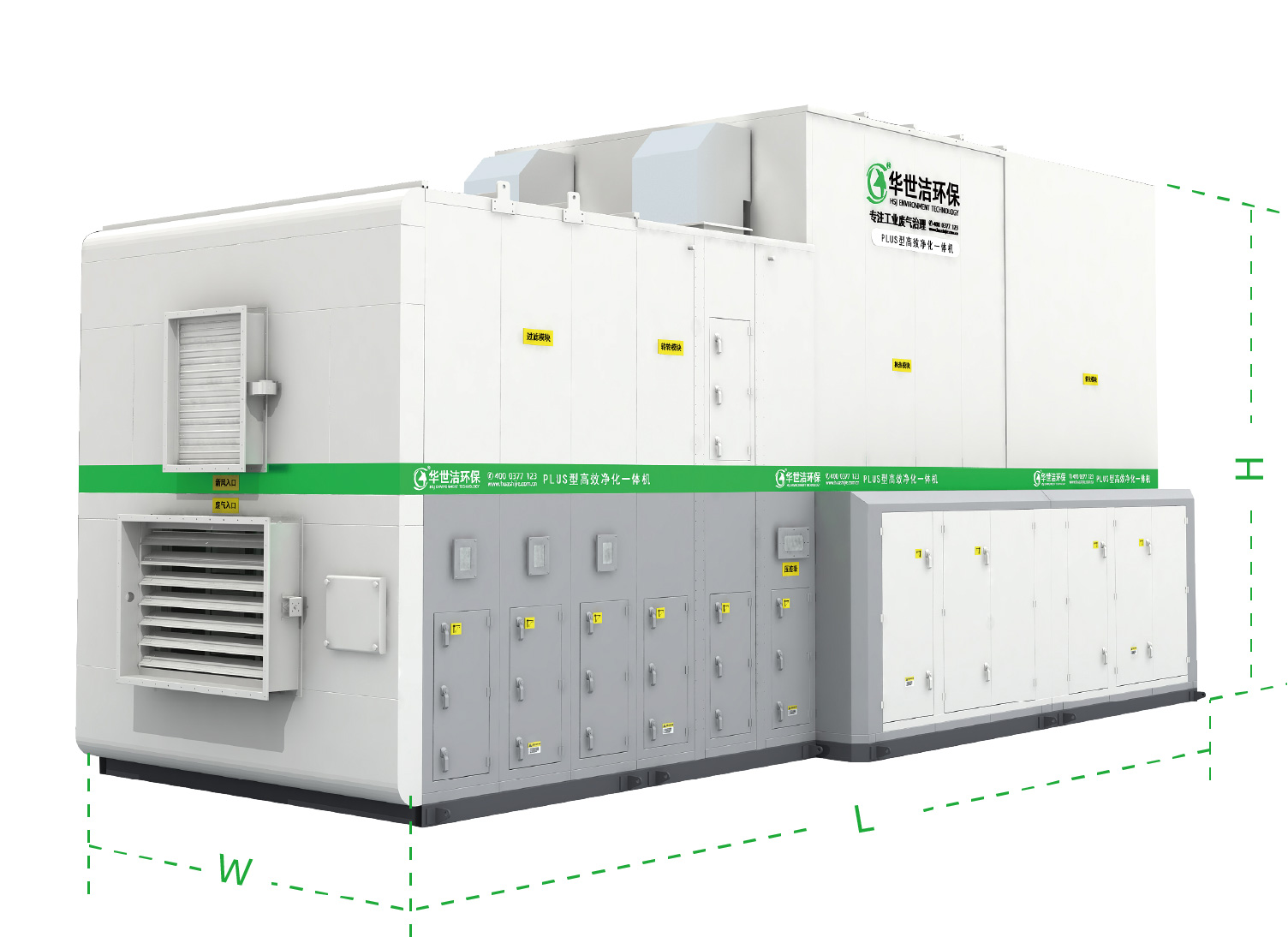

MO-C型

推薦優選

風量 120000~200000Nm3/h

濃度 0~400mg/m3

模塊化組裝

全風量下可定制化設計

適應性更高

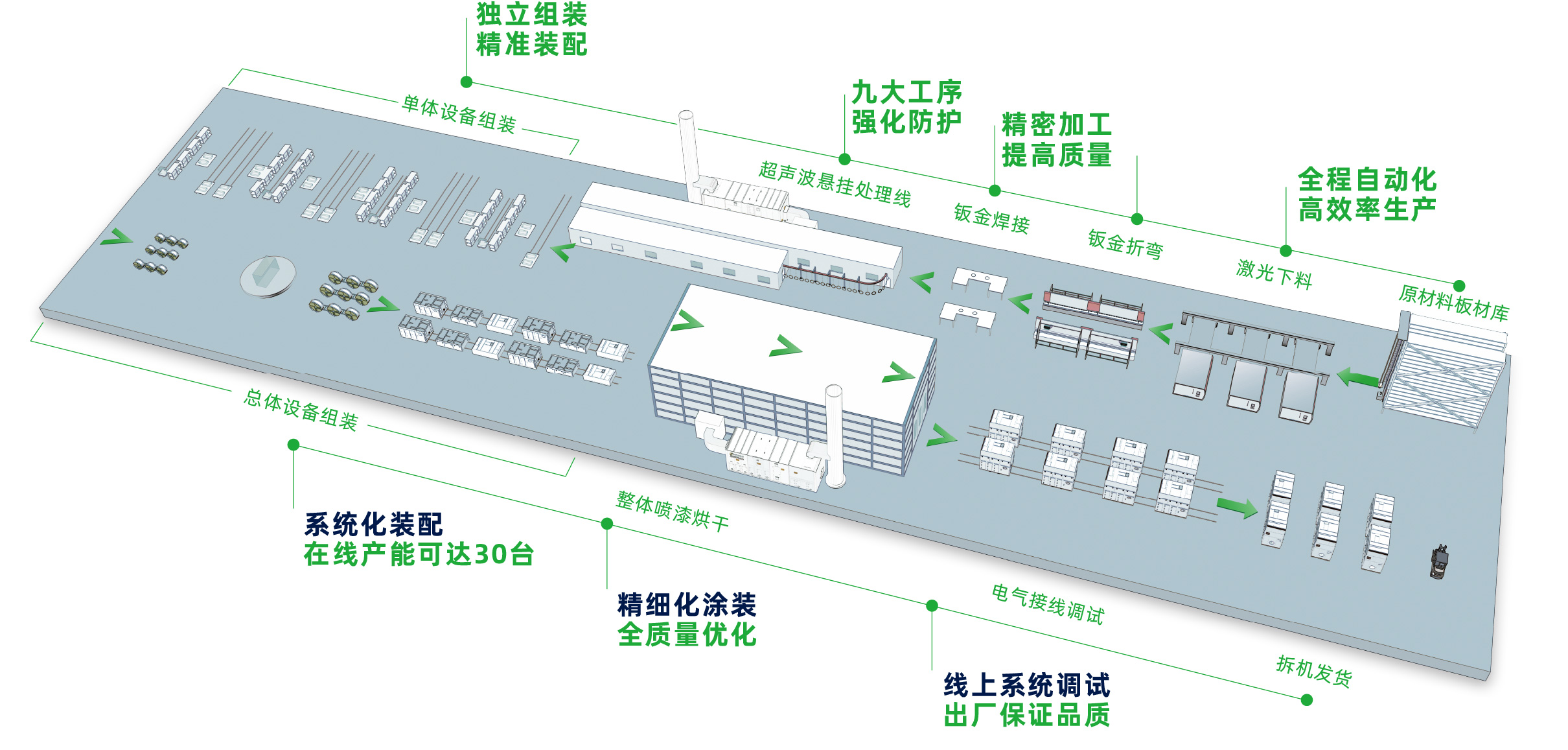

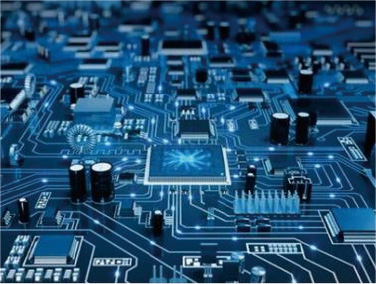

智能化批量化生產

15000㎡生產車間

生產能力1天/臺

非標設備模塊化·模塊設備批量化

應用行業

涂裝

涂料油墨

涂布復合

煙包

軟包裝

化工

醫藥

新材料

半導體

橡膠

涂裝/涂料行業一體機選型表

工程設備定制電話:15965555490

*上表適用于涂裝/涂料行業,其他行業持續更新中,如上述配置無法滿足您的要求,請撥打工程定制電話,我們將為您提供更高效的工業廢氣治理解決方案。

核心材料

分子篩吸附濃縮轉輪

|  |  |

全國統一服務電話:400 0377 123

全國統一服務電話:400 0377 123